Cuprum SA

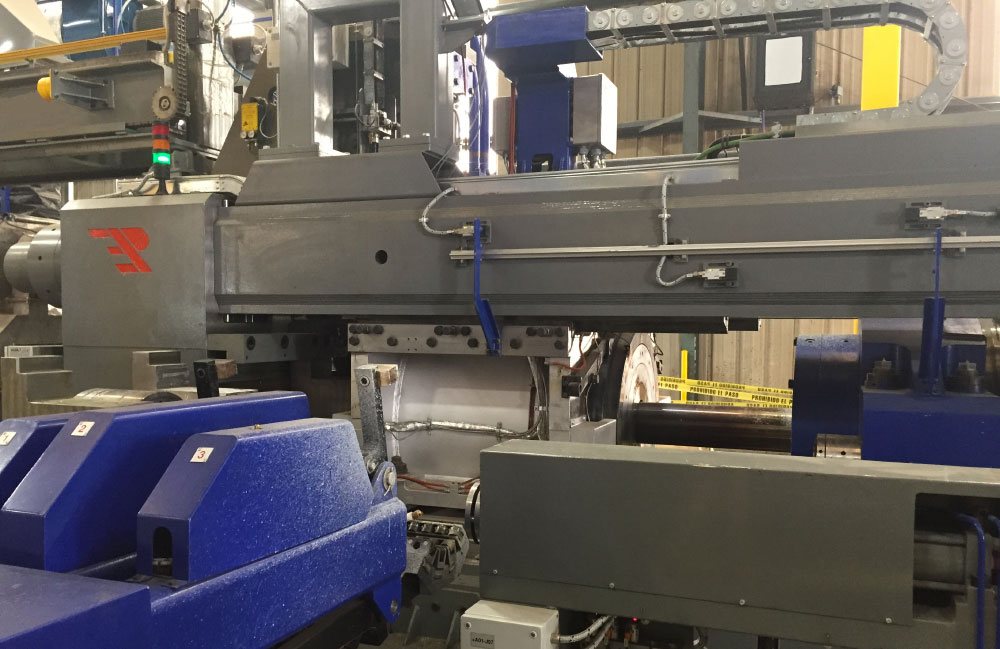

Il PRESEZZI GROUP ha avviato con grande successo in tempi record la nuova pressa front loading da 18MN e il sistema di riscaldo billette nello stabilimento di CUPRUM Monterrey. Questa pressa è la terza di sei presse che sono state ordinate alla PRESEZZI.

Il nuovo investimento, concentrato principalmente negli estrusi per il settore dell’edilizia / architettura, ha come punto di riferimento una pressa 18MN 7” PRESEZZI insieme al forno billette ad alta efficienza della COIM - azienda che fa sempre parte del Presezzi Group.

Le presse 4 e 5, consegnate a dicembre 2016 e giugno 2017 rispettivamente, sono state presse da 28MN front loading con billette da 8/9” insieme al forno ad alta efficienza della COIM, e saranno utilizzate nei settori industriali e dell'automotive.

In considerazione della lunga e proficua collaborazione tecnologica tra le due aziende, la CUPRUM ha deciso di assegnare alla PRESEZZI GROUP l'ultimo progetto che comprende anche una linea completa per profili leggeri con tolleranze estremamente alte. La nuova linea avrà come punto centrale una pressa da 14MN front loading con billette da 5/6”, un forno billette ad alta efficienza della COIM e l'impianto completo di estrusione prodotto dalla ditta PA Profile Automation (la divisione in PRESEZZI che si occupa delle linee di estrusione, imballaggio e magazzini automatici).

CUPRUM SA de CV è l'estrusore più grande in Messico e in tutta l'America Latina.

L'azienda - fondata nel 1948, ha iniziato con una piccola pressa dedicata all'estrusione del rame e entro poco tempo è divenuto il più grande e rinomato produttore di estrusi in tutta l'America Latina. Negli anni 90, due grandi acquisizioni - Tiendas Alutodo e Alcomex - sono stati un passo importante per la CUPRUM sul mercato Messicano nel settore dei profili in alluminio per l'edilizia, il settore architettura, delle scalette oltre ad altri settori industriali.

Il GRUPPO CUPRUM comprende più di 4000 dipendenti, possiede tre divisioni per l'estrusione collocati in Monterrey, Mexico City e Guadalajara con un totale di 15 presse operative, un numero aumentato a 18 per la fine del 2017.

Nel 2011 dopo l'acquisizione di Aluminio Conesa a Guadalajara, la CUPRUM ha deciso di investire subito per la sostituzione della loro vecchia pressa, mantenendo il forno esistente e l'impianto d'estrusione. Il team della PRESEZZI, dopo un'accurata analisi, ha proposto la fornitura di una pressa 20MN modello compatto, abbinata al forno billette con cesoia sempre della Presezzi, in modo da aumentare la produttività, e ridurre gli scarti.

Nel 2014, grazie all'aumento della richiesta, soprattutto nel settore dell'automotive, sempre in crescita, la CUPRUM ha deciso di investire in una nuova linea all'avanguardia dedicata a questa produzione. In seguito a un lungo e meticoloso riesame della questione, il team della CUPRUM ha deciso di attribuire alla PE GROUP l'ordine per la consegna di una pressa PRESEZZI 28MN con billette da 8/9” (3150UST) front loading insieme al forno billette e sega a caldo della COIM log.

Le principali caratteristiche delle linee 2, 4 e 5, sono:

Pressa PRESEZZI 28MN (3150UST) con billette da 8/9” front loading

La pressa può sviluppare una pressione specifica di 118,000PSI con billette da 8” e 93,000PSI con quelle da 9”. E’ richiesta questa elevata pressione particolarmente per i rapporti elevati dell’estrusione impiegati e la capacità di estrudere leghe dure serie 6XXX e serie 7XXX, - leghe tipicamente impiegate nel settore dell'automotive.

La lunghezza della billetta che può essere caricata nella pressa è di 48” (1200mm).

Il ciclo morto (DCT) con la billetta più lunga è di soli 14.5 sec. (compreso il degassaggio). Con il vantaggio del front loading, il quale riduce il tempo del ciclo morto in proporzione alla riduzione della lunghezza della billetta (una billetta da lunghezza 40” avrà il tempo di ciclo morto di circa 12sec.).

La pressa viene dotata di tutti gli elementi e optional più importanti come:

- Il sistema della Presezzi per risparmiare energia - Energy Saving System - con solo quatto pompe principali, che offre il vantaggio non solo di risparmiare energia ma allo stesso tempo di ridurre il numero di altri componenti in quanto non vengono impiegate pompe ausiliarie - né una pompa dedicata per bloccare il contenitore né pompe pilota.

- Il sistema isotermico - Isothermal System - che assicura un monitoraggio della temperatura del profilo migliore all'uscita della pressa in modo da garantire le proprietà meccaniche e allo stesso tempo mantenendo una velocità di estrusione elevata, aumentando la produttività ai massimi livelli.

- La protezione alla bocca della pressa con telecamera incorporata. Pochi anni fa la Presezzi ha introdotto questo elemento come opzionale che si poteva installare su tutte le presse, un portello anti-scoppio all'uscita sulla traversa cilindro in modo da dare a tutti i clienti la possibilità di evitare incidenti per gli operatori che erano abituati in precedenza a dover guardare all'interno della bocca della pressa. Una telecamera ad alta risoluzione è montata sul portello di spessore di circa 5cm che permette di osservare e registrare la formazione del profilo attraverso la matrice. La registrazione può anche essere messa a disposizione dei tecnici nell'officina del reparto matrici, per revisionare e correggere le matrici, quando necessario.

- Il pacchetto software - Data Manager - un software dedicato che permette di inviare e ricevere tutte le ricette per i parametri della produzione a tutte le macchine, comprese le zone a monte e a valle della pressa.

- Sistema per raffreddamento delle matrici con azoto, un dispositivo speciale che alimenta azoto liquido alla matrice per raffreddarla. Non si può fare a meno di questo dispositivo quando si esercita una pressione elevata sulla matrice e quando una elevata velocità di estrusione viene applicata per forme complicate e in particolare per leghe ad alta resa come 6082 o serie 7XXX.

FORNO BILLETTTE COIM

Questo forno è in grado di riscaldare billette di diametro da 8’ e 9” con una produzione fino a 3800 kg/ora.

La linea comprende un sistema speciale per scartare billette deformate e una SEGA A CALDO ad alta resa.

Il controllo della linearità è stato richiesto specificamente dalla CUPRUM, a causa del fatto che può capitare che vengano caricate nel sistema billette deformate o curve che provocano danni alle macchine e fermi nella produzione. Il sistema comprende un dispositivo di controllo a più laser i quali controllano la linearità delle billette non appena esse vengono trasferita dal banco di carico allo spintore.

A questo punto, se il sistema rileva una billetta deformata, viene attivato il ciclo di scarto con lo spostamento della billetta su un altro banco separato per l'accumulo delle billette difettose.

Il forno della COIM è stato scelto per la sua robusta costruzione, i lunghi periodi di garanzie e la sua alta efficienza/resa. Questo forno è in grado di garantire una temperatura uniforme delle billette, dalla superficie al nucleo, e una costante ripetibilità dei rilievi della temperatura billetta dopo billetta.

La scelta della sega a caldo per le billette è avvenuta perché quest’ultima offre il vantaggio di un taglio pulito e rettilineo sulla billetta, un fatto che può contribuire alla riduzione dell'aria che rimane intrappolata nel contenitore, e prevenire la formazione delle bolle nell'estruso. L'opzione per il riscaldo conico, integrato in tutti i forni della COIM, è in grado di garantire una precisione e qualità del riscaldo conico stesso con una differenza di soli 27 gradi dalla testa alla coda con una billetta lunga 1200mm. Con l'opzione del riscaldo conico delle billette, con l'aggiunta del sistema isotermico e raffreddamento matrici installati sulla pressa, la produttività della linea compie un balzo in avanti e allo stesso tempo garantisce e assicura che vengano anche mantenuti alti i livelli meccanici e qualitativi necessari per gli estrusi nel settore dell'automotive.

G-James

Il nuovo "benvenuto" che parla in Australiano inaugura al Presezzi Extrusion Group la sua penetrazione nel mercato del continente Australiano, con una linea completa “chiavi in mano” con pressa da 10” per lo stabilimento di G JAMES a Brisbane - che fungerà come nostro biglietto da visita.

Il progetto nel suo insieme coinvolge una nuova pressa da 35 MN con billette da 10” front loading, dalla Presezzi Extrusion, la pressa da 10" è dotata di un impianto di estrusione che prende in considerazione le leghe da utilizzare e le dimensioni massime degli speciali prodotti da estrudere con altezza massima dei profili da 250 mm e larghezza massima 450mm con peso massimo lineare di 20 kg/metro.

La nuova linea include anche tutte le macchine a monte della pressa, compreso il magazzino verticale per le billette con capacità di 260 ton, la spazzolatrice per le billette, un forno billette a gas da 6 ton/ora con rulli motorizzati, sega billette a caldo con aspira-trucioli, convogliatore aereo per caricare le billette tagliate. Il cliente potrà trarre molti benefici dal valore aggiunto dei forni della COIM, così come la lunga garanzia sui rulli e gli elementi di isolamento termico, i bassi consumi energetici e l'alta affidabilità delle macchine insieme alla grande precisione del riscaldo delle billette.

La nuova pressa della Presezzi per questo cliente è una pressa da 35 MN front loading con billette da 10”. La pressa comprende il sistema PE.E.S.S. (per il risparmio energetico) sempre della Presezzi per l'impianto idraulico, che fornisce risparmi energetici fino a 25% (in base sempre ai profili da estrudere), un impianto di raffreddamento delle matrici ad azoto; una cesoia per tagliare il profilo tra l'anello porta matrice e il bolster, al fine di evitare il taglio manuale evitando così di dover tagliare i profili manualmente, e la protezione alla bocca della pressa.

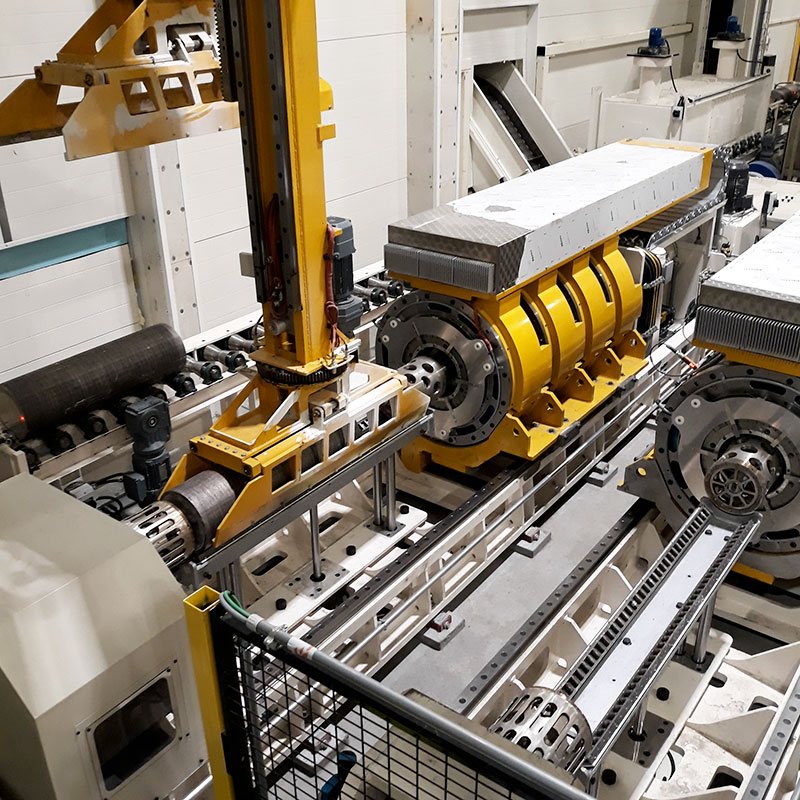

L'impianto di estrusione a valle della pressa è stato fornito con una sega a caldo installata direttamente sulla traversa cilindro dal lato estrusione (con prima estrusione con un cambio matrice) e il sistema “HECS” - sistema di raffreddamento intensivo ad alta efficienza - con vasca da tempra doppia - lunghezza 2 x 7.5 metri.

La prima vasca di tempra è formata da due sezioni lunghezza 2 per 3.6m con cappe di raffreddamento gemellate che impiegano aria e acqua, mentre la seconda vasca comprende 2 cappe gemellate da 3.6m impiegando solo aria. Entrambe sono fornite con un sistema per l'abbassamento rapido delle cappe in modo da raggiungere al più presto la tempra e il rapporto di raffreddamento necessario allo stesso tempo mantenendo la massima velocità di estrusione e minimizzando gli scarti per la prima estrusione.

I sistemi di raffreddamento in linea si possono operare singolarmente o tutti insieme (aria e acqua) regolando la velocità dalla massima alla minima per raggiungere i parametri per il raffreddamento e le proprietà meccaniche richiesti.

La vasca è fornita con “Optimization Software” HECS-OS, un sistema per l'ottimizzazione del software del sistema. Questo software innovativo simula automaticamente e propone all'operatore i parametri migliori (con aria o con acqua) a seconda della forma e peso lineare del profilo.

Per raffreddare ulteriormente i profili dopo la doppia vasca "tandem" sono stati aggiunti sistemi di raffreddamento sia superiori che inferiori lungo l'avambanco con l'uso di impianti con ventilatori centralizzati e ugelli. Sopra con 4 cappe mobili e sotto con 3 sezioni di raffreddamento lungo l'intera lunghezza in modo da consegnare i profili all'inizio dell'uscita pressa ad una temperatura fissata di solo 50°C.

La gestione del profilo in uscita dalla pressa avviene con un puller doppio - tipo laterale - abbinato alla sega a caldo - lato operatore. Con questo sistema, il taglio sui profili avviene durante il tempo morto della pressa (DCT) sulla giunta (punto di saldatura).

Ogni puller può avvicinarsi alla traversa cilindro dal lato estrusione per la prima estrusione (con le cappe di raffreddamento nella loro posizione aperta) per prendere i profili direttamente dalla sega fissa alla pressa.

Per tutti i movimenti dei puller, la sega a caldo, come per tutti i movimenti, la rotazione della testa del puller, la regolazione dell'altezza della morsa e il suo posizionamento (DENTRO/FUORI) sono comandati tramite motori AC controllati da inverter installati sul carrello a bordo macchina.

Il banco d'estrusione include 5 gruppi di nastri, una sega campione installata all'inizio dei nastri di raffreddamento, una stiratrice da 120 ton per profili fino a 52m. La stiratrice può funzionare in modo manuale con due operatori, in modo semi-automatico con un operatore o in modo completamente automatico, senza operatori.

La sega di finitura viene fornita con un sistema automatico per il taglio e la rimozione delle teste e delle code e la macchina taglio a misura permette di tagliare profili fino ad una lunghezza massima di 16m. L'operatore alla sega di finitura, intervenendo su un gruppo di nastri retraibili sui nastri in uscita dopo il taglio a misura, può selezionare quei profili da scartare e farli cadere sopra un nastro sottostante dove vengono convogliati verso una trancia-sfridi da 150 ton. Con l'impiego di due nastri convogliatori collocati dopo questa trancia, gli scarti vengono divisi in base alla loro lega e convogliati direttamente nella zona della fonderia.

Un incestatore per profili avente una lunghezza fino a 16000mm viene impiegato per caricare i profili nelle ceste. Anche la gestione delle ceste usate per listelli avviene in modo completamente automatico (cambio cesta, trasferimenti, ecc.) Il giro delle ceste interno allo stabilimento include tutte le macchine ausiliarie e catenarie necessarie per distribuire le ceste piene e vuote in giro per lo stabilimento evitando l'impiego dei muletti che possono rappresentare un rischio per la sicurezza degli operatori.

É stato installato anche un carroponte a 3-assi, completamente automatico per caricare i due forni di invecchiamento con le ceste piene mentre i forni vengono scaricati da due carroponti a 2-assi "cross-over" con scartamento da 18m che serve anche per creare un magazzino dinamico per lo smistamento delle ceste sia piene che vuote, in grado di prelevare sia le ceste singolarmente con profili corti o due ceste contemporaneamente quando queste vengono accoppiate per trasportare i profili lunghi fino a 16000mm. Le ceste vengono successivamente inviate alle loro varie destinazione, la zona del magazzino automatico, l'imballo, anodizzazione, oltre a inviare le ceste vuote per il loro ritorno all'incestatore e sega di finitura alla pressa per il successivo riempimento.

I forni e i loro convogliatori sono stati progettati la massima flessibilità. Oltre al tradizionale portellone di ingresso e uscita ai forni, è stato aggiunto un terzo portellone installato all'interno dei forni stessi. I forni possono essere adoperati con questo terzo portellone aperto o chiuso. Quando questo portellone è aperto, i forni si possono caricare con profili aventi lunghezza fino a 16000 mm e un carico massimo di alluminio fino a 16 ton. Con il terzo portellone chiuso invece, ogni forno funziona come due forni indipendenti. In ognuno di questi forni più piccoli si possono caricare ceste con profili lunghi fino a 8000mm con un carico massimo di alluminio di 8 tonnellate. Si può programmare ciascun forno con il suo ciclo di invecchiamento e si possono caricare e scaricare in modo indipendente. Per raggiungere questo obiettivo il flusso dell'aria è stato modificato rispetto ai forni tradizionali per due file di ceste in lunghezza. Invece di installare due ventilatori in fondo a ogni forno, un numero maggiore di ventilatori è stato collocati lungo un lato del forno, cadauno con il proprio bruciatore e tubo radiante. L'aria viene convogliata in modo radiale all'interno dei condotti dedicati in modo da assicurare un temperature più uniforme dei profili durante le fasi della curva di riscaldamento quando si confronta con i sistemi tradizionali con forni per le doppie ceste in lunghezza.

Lo scopo della fornitura ordinato dalla G-James include anche un magazzino automatico per le matrici con oltre 9000 matrici che hanno un diametro da 261mm fino a 600mm che include anche i convogliatori necessari per smistare le matrici da e a l'officina matrici e la zona per le loro pulizia. Per trasferire le matrici automaticamente dal magazzino matrici ai forni matrici, all'assemblaggio e successivamente alla pressa e viceversa, viene impiegato un paranco molto innovativo che scorre su un monorotaia. Il fatto che non tutte le matrici siano dotate con la più recente soluzione con la coda di rondine per il prelievo delle matrici con le pinze, con le quale il manipolatore è dotato, porta che per coprire l'intera gamma di matrici viene anche applicato un gancio sul manipolatore, quando necessario, per sollevare le matrici con il sistema più tradizionale utilizzando golfari. In questi casi, il manipolatore viene usato in modo manuale con telecomando per spostare le matrici dal ribaltatore alle macchine di assemblaggio. Alla fine dell'assemblaggio, il manipolatore solleva il pacco matrice e torna al funzionamento in automatico.

La Presezzi Extrusion Group non costruisce solamente macchine affidabili ad alta resa ma può anche fornire dispositivi e sistemi aggiuntivi e complementari da usare insieme alle macchine come il Data Manager. Data Manager Suite (DMS), un sistema software completo, potente e flessibile nato dall'esperienza e competenze ventennali e sviluppato insieme agli ingegneri e tecnici specializzati nella programmazione e nella creazione di programmi.

Tenendo presente che il gruppo PE è in grado di fornire impianti completi per l'estrusione, diventa sempre più necessario avere a disposizione un gestionale di supervisione in grado di gestire tutte le macchine coinvolte nel processo di estrusione in un’unica piattaforma avente facile consultazione.

Il nuovo sistema DMS (Data Management System) è un prodotto tecnologico destinato ai nostri clienti più esigenti, sempre alla ricerca di produzioni più elevati, che chiedono meno scarti e che insistono per la semplificazione dei compiti degli operatori.

In modo particolare per uno degli estrusori più importanti nel mercato Australiano, la società G-James Glass & Aluminium, impegnata continuamente nella produzione di una gamma sempre più diversificata di prodotti, il sistema DMS diventa il fulcro per l'azienda permettendole di prender una posizione in prima fila, fornendo prodotti di qualità sempre maggiore, allo stesso tempo riducendo i costi all’interno del processo produttivo.

L'impianto di estrusione della G-James, unico nel suo genere, ha uno dei livelli di automazione più alti del settore e diventa indispensabile ed è in pratica obbligatorio possedere un sistema gestionale al fine di ottimizzare il processo produttivo.

Lo stabilimento comprende i forni matrici con manipolatore automatico, il magazzino billette con forno, la pressa d'estrusione e il banco con raffreddamento intensivo, i forni di invecchiamento, il giro ceste e carroponti, l’officina e il magazzino matrici, la zona di controllo qualità e anche l'integrazione di altre macchine come la rettifica per esempio.

Dietro questo progetto è stato fatta una grande mole di lavoro per diversi anni da parte degli staff dei tecnici e manager sia in PE che in G-JAMES, con numerosi incontri e workshops, in modo da assicurare che fin dall'inizio fossero presenti le ultime tecnologie e innovazioni così da evitare sviste nella fase della sua implementazione.

G-JAMES ha anche coinvolto alcuni ingegneri e direttori altamente qualificati nel proprio staff per perseguire il progetto, al fine di assicurare che le conoscenze e esperienze accumulate nei tanti anni in un mercato altamente competitivo e tecnologicamente avanzato si mettessero a frutto gli investimenti fatti così da assicurarsi l'acquisizione dei livelli tecnologici più alti disponibili attualmente sul mercato.

Benteler

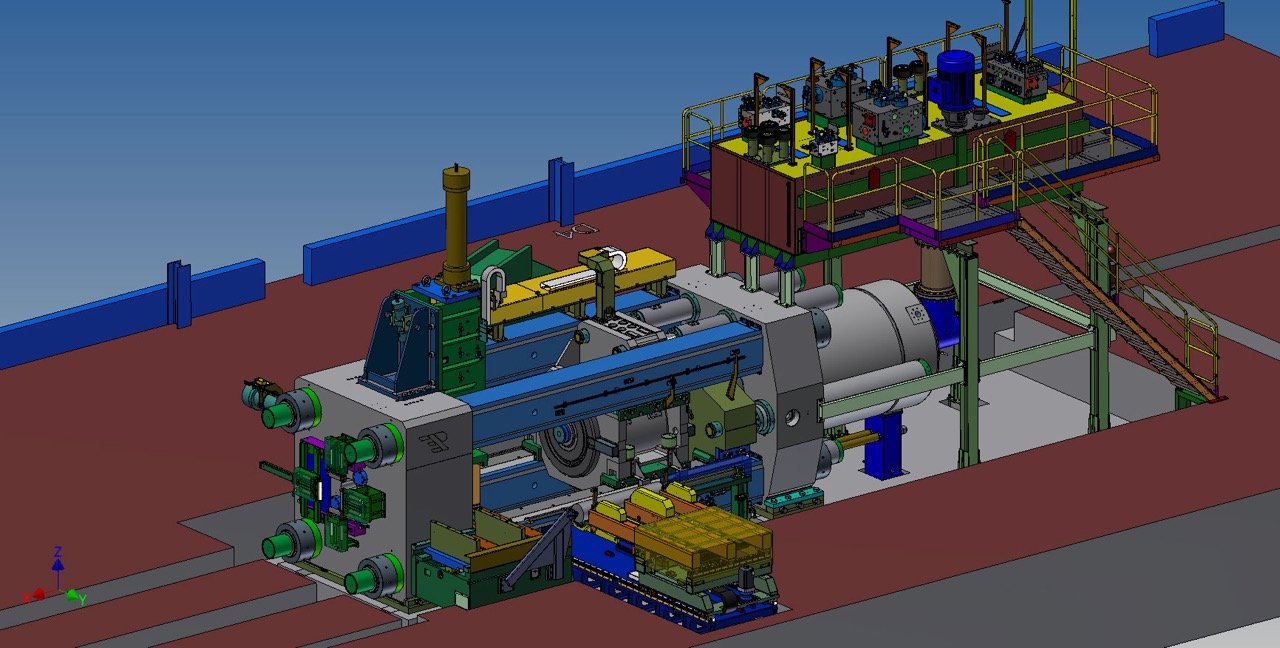

La società BENTELER Automotive Division ha assegnato al Presezzi Extrusion Group un contratto per la fornitura di una linea completa di estrusione con una pressa da 55 MN 11" front loading.

Questo investimento assicurerà all'azienda la fruibilità di una linea di estrusione completa e all'avanguardia con le migliori prestazioni attualmente disponibili, sia a livello di risparmi energetici che per qualità del prodotto finito, al servizio della sempre più elevata richiesta di alluminio da parte dell'industria dell'automobile.

BENTELER, ha scelto di investire in un impianto, non solo per la costanza e competitività della sua resa in termini di produzione, insieme ai benefici economici, ma anche per gli aspetti ecologici, la cosiddetta "economia verde", presentati nelle soluzioni innovativi offerte dal Presezzi Extrusion Group.

Le innovazioni concentrate non solo sulla resa ma anche sui risparmi energetici, ha permesso alla Presezzi Extrusion Group di convincere uno dei principali protagonisti del settore come la BENTELER. Questo, grazie al nuovo sistema per il riscaldo delle billette con il forno a magneti - lo Z.P.E. (Zero Pollution Energy) e la recente consolidata tecnologia PE.E.S.S. (Energy Saving System) per la pressa, alcuni ingegneri e direttori altamente qualificati dalla BENTELER, responsabili per il progetto, hanno deciso in modo inequivocabile di lavorare insieme al PE Group.

La fornitura della nuova linea includerà tutte le macchine a monte della pressa per le billette sia quelle lunghe, che quelle pretagliate, cominciando con un magazzino verticale per le billette seguito da una macchina per lavare le billette, poi un forno billette doppio Z.P.E., una sega billette a freddo con aspiratrucioli, e alla fine un convogliatore aereo per caricare le billette alla pressa.

Il nuovo forno billette della Presezzi - lo Z.P.E. - è un forno magnetico in grado di risparmiare fino al 40% di energia rispetto agli altri forni ad induzione offerti nel settore - anche quelli di alto rango. Questo forno garantisce la produzione accurata di profili a basse emissioni, perciò riducendo l'inquinamento. La nuova pressa della Presezzi è di 55 MN front loading con billette da 11”, e include il sistema idraulico PE.E.S.S., il quale consente un risparmio energetico fino al 25% rispetto ai sistemi tradizionali (secondo a quello che si vuole produrre), un sistema per il raffreddamento delle matrici a base di azoto, una cesoia per tagliare il profilo tra l'anello portamatrice e il bolster, evitando di dover tagliare il fondello manualmente, e alla fine del forno, una protezione situata alla bocca della pressa.

La linea d'estrusione a valle della pressa è dotata del sistema di raffreddamento intensivo “HECS” con vasca di tempra doppia e software per l'ottimizzazione HECS-OS il quale simula e propone i parametri migliori (sia per aria che acqua) in base alla forma del profilo. Dopo la doppia vasca di tempra, è stato installato un sistema di raffreddamento regolabile ad aria con ugelli sia sopra che sotto l'avanbanco.

Per l'estrusione dei profili vengono impiegati dei puller doppi di tipo laterale con la sega a caldo completamente elettrica, il banco d'estrusione con la stiratrice automatica da 150ton e il successivo trasferimento dei profili alla linea per la doppia sega di finitura.

I nastri dopo la sega includono una sezione retraibile usata per rimuovere i profili da scartare in uscita dal taglio a misura. Questi profili rigettati vengono convogliati con un nastro trasportatore verso la trancia-sfridi da 150ton.

I profili corti vengono impilati sui pallet in legno in modo automatico da un robot. Una linea di imballaggio scarica i pallet già reggiati. I profili lunghi vengono incestati automaticamente e nello stesso modo avviene la gestione del cambio delle ceste usate per i listelli. Le matrici vengono prelevate da un magazzino completamente automatizzato tramite un paranco automatico che scorre su una monorotaia per il trasferimento ai forni di riscaldo, all'assemblaggio e alla fine alla pressa, - idem per il ritorno delle matrici dalla pressa al magazzino.

Poiché il Gruppo Presezzi è in grado di fornire linee complete di estrusione, si rende sempre più necessario l'integrazione con un sistema gestionale e di supervisione come quello fornito dalla Presezzi - Data Manager Suite - che è in grado di gestire tutte le macchine coinvolte nel processo di estrusione in un’unica piattaforma per dati di facile consultazione.

La nuova versione del Data Manager Suite è già inclusa nelle linee di nuova fornitura in modo da poter gestire le linee complete di estrusione con un prodotto ad alto contenuto tecnologico che può servire per aumentare la produttività e efficienza, ridurre gli scarti e semplificare il lavoro degli operatori.